在現代化制造業,特別是汽車、摩托車配件等精密加工領域,生產效率與產品質量的基石,往往依賴于一系列高度定制化的設備與工裝。從夾具、檢具、治具的設計制作,到非標專用設備與自動化生產線的集成,再到非標準件與機電配件的精密加工,這一整套技術服務體系構成了制造能力升級的關鍵引擎。

一、 工裝夾具:生產流程的“固定之手”與“測量之眼”

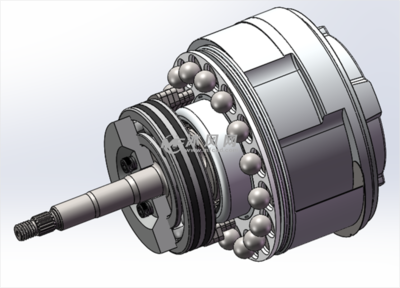

工裝夾具,包括CNC加工夾具、氣動液壓工裝、沖床夾具等,是確保零件在加工、裝配或檢測過程中準確定位和可靠夾持的專用裝置。

- 設計與制作的精髓:其核心在于根據產品特定的幾何形狀、加工工藝(如車、銑、鉆、鉚接)和質量要求進行針對性設計。例如,摩托車發動機缸體的CNC夾具,需考慮多面加工時的重復定位精度;汽車覆蓋件的焊接夾具,則對剛性與夾持點分布有極高要求。氣動與液壓驅動方式的引入,大幅提升了夾緊效率與穩定性,實現了快速裝夾與釋放,是自動化生產的必備要素。

- 檢具與治具:作為質量控制的關鍵環節,檢具用于快速、準確地驗證產品尺寸是否在公差范圍內;治具則更側重于在裝配或輔助操作中引導工具或工件。它們與加工夾具相輔相成,共同保障產品的一致性與互換性。

二、 非標專用設備與自動化集成:柔性制造的實現者

當標準設備無法滿足特定工藝時,非標專用設備應運而生。這類設備完全根據用戶的生產節拍、工藝路線和車間環境進行“量體裁衣”式設計與制作。

- 從概念到現實:非標設備設計是一個系統工程,涵蓋機械結構、電氣控制、氣動液壓、傳感檢測等多學科融合。例如,一臺自動鉚接機設備,需要精確協調送料、定位、鉚接和出料動作,其設計需綜合考慮鉚接力、節拍與可靠性。

- 自動化生產設備:這是非標設計的進階方向,旨在將多個單一工序連接成自動化生產線或工作站,減少人工干預,提升整體效率與安全性。它往往是專用設備、機器人、傳送裝置及智能控制系統的有機組合。

三、 精密加工與核心部件:支撐體系的堅實底座

任何先進的設備與工裝都離不開高質量的零部件作為支撐。

- 非標準件加工:提供各類異形件、結構件的定制化加工服務,滿足設備制造中的特殊需求。

- 關鍵配件制造:如油路塊(液壓系統的核心集成單元)的精密CNC加工,要求極高的內部通道清潔度與密封性;各類機電配件的可靠性與精度直接影響到整個設備或生產線的運行穩定性。

四、 綜合服務:從設計到落地的全流程賦能

完整的“機械設備及配件的設計”服務,遠不止于圖紙。它涵蓋前期工藝分析、概念設計、詳細設計、原型測試、加工制造、裝配調試乃至后期維護支持的全生命周期。成功的項目要求服務商不僅具備深厚的機械設計功底,還需對材料學、熱處理、表面處理以及現代加工技術(如精密CNC加工、激光切割等)有深刻理解,并能靈活運用CAD/CAE/CAM等數字化工具。

在追求高端制造、精益生產的今天,專業的非標自動化設備與工裝夾具設計制作能力,已成為企業提升核心競爭力、實現技術迭代的關鍵。它通過提供高度適配的工藝解決方案,將創新的設計轉化為穩定可靠的生產力,持續為汽車、摩托車等行業的升級發展注入精準而強大的動力。